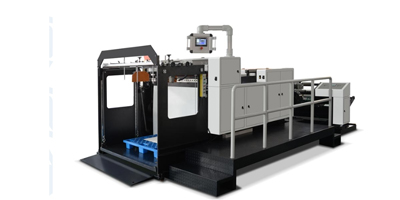

En el auge de la industria manufacturera moderna, las máquinas cortadoras automáticas de láminas desempeñan un papel fundamental. Su mantenimiento está relacionado con el rendimiento y la vida útil, y el siguiente artículo analizará a fondo su funcionamiento.

I. Trabajos de limpieza

Limpieza del cuerpo de la máquina

Utilice regularmente un paño limpio y suave para limpiar la superficie de la máquina cortadora automática de láminas y eliminar el polvo, las manchas de aceite y los residuos que se hayan acumulado durante el proceso de corte. Esto no solo mantiene la apariencia del equipo impecable, sino que también evita que impurezas como el polvo entren en los componentes de precisión del equipo y afecten su funcionamiento normal. Por ejemplo, realice una limpieza completa de la carrocería al menos una vez a la semana. En entornos relativamente hostiles (como un taller con mucho polvo), se puede aumentar la frecuencia de limpieza según corresponda.

Preste atención a la limpieza del panel de control para evitar que las manchas afecten la sensibilidad de los botones y la claridad de la pantalla. Puede usar un paño especial para equipos electrónicos y un limpiador suave para limpiarlo suavemente, evitando que el líquido penetre en el interior del panel y cause daños.

Limpieza del área de corte

Compruebe si hay material adherido alrededor de las herramientas de corte. De ser así, retírelo con cuidado. El material adherido puede afectar el afilado y la precisión del corte, e incluso dañarlas.

II. Trabajos de lubricación

Lubricación de los componentes de la transmisión

Los componentes de transmisión del equipo, como husillos, guías y engranajes, deben lubricarse regularmente. Dependiendo de la frecuencia de uso del equipo, generalmente se debe agregar una cantidad adecuada de aceite o grasa lubricante cada una o dos semanas. Por ejemplo, para husillos giratorios de alta velocidad, se puede elegir un aceite lubricante con buenas propiedades antidesgaste y disipación de calor y aplicarlo uniformemente sobre la superficie de los husillos con un inyector de aceite. Para la transmisión de engranajes, se puede usar la grasa adecuada y rellenar uniformemente las ranuras de los dientes con una pequeña rasqueta.

Preste atención a la elección del modelo de lubricante adecuado, que debe estar en línea con las especificaciones recomendadas por el fabricante del equipo para garantizar un buen efecto de lubricación y compatibilidad.

Lubricación de las herramientas de corte (si corresponde)

Algunas herramientas de corte también necesitan lubricación durante el proceso de trabajo, especialmente al cortar materiales con alta viscosidad o dureza. Por ejemplo, al cortar láminas acrílicas, se puede aplicar una pequeña cantidad de lubricante especial para herramientas en el filo de la herramienta para reducir la fricción entre la herramienta y la lámina, prolongar su vida útil y mejorar la calidad del corte. Sin embargo, no todas las herramientas de corte de la máquina cortadora automática de láminas necesitan lubricación. Esta debe determinarse según el material de la herramienta y los requisitos del proceso de corte.

III. Mantenimiento de herramientas

Inspección de herramientas

Revise regularmente el estado de desgaste de las herramientas de corte, incluyendo el filo y su integridad. Puede usar una lupa o instrumentos profesionales de inspección de herramientas para realizar la inspección. Por ejemplo, realice una inspección detallada de las herramientas cada 50 a 100 horas de uso. Si observa que el filo se desafila, presenta muescas o grietas, etc., debe manipular o reemplazar las herramientas de manera oportuna.

Compruebe la firmeza de las herramientas para asegurar que no se aflojen durante el corte. Después de cada cambio de herramienta, compruebe cuidadosamente que estén bien instaladas y que los tornillos de fijación estén bien apretados.

Reemplazo de herramientas

Cuando las herramientas se desgasten o se dañen, deben reemplazarse de inmediato. Prepare herramientas nuevas adecuadas y las herramientas de repuesto necesarias, como llaves inglesas y destornilladores. Al reemplazar las herramientas, siga estrictamente el manual de instrucciones del fabricante del equipo y preste atención a la dirección de instalación y la precisión de la posición de las herramientas. Por ejemplo, para herramientas de corte circulares, asegúrese de que la concentricidad de su instalación en el husillo cumpla con los requisitos para garantizar la precisión de corte. Después de reemplazar las herramientas, realice un corte de prueba para comprobar si el corte es normal.

IV. Mantenimiento del sistema eléctrico

Inspección de los circuitos eléctricos

Revise regularmente los circuitos eléctricos del equipo para detectar roturas, desgaste o holgura. Preste especial atención a las líneas eléctricas, las líneas de señal y las conexiones entre los distintos componentes eléctricos. Por ejemplo, realice una inspección del circuito mensual. Tire suavemente de las líneas para comprobar si la conexión es firme y si la funda aislante está desgastada o agrietada. Si detecta algún problema, repare o reemplace las líneas a tiempo para evitar fallas eléctricas.

Verifique que la disposición de las líneas dentro de la caja eléctrica sea ordenada y que no haya acumulación de objetos. Mantenga el interior de la caja eléctrica limpio y seco para evitar que entre polvo y humedad, lo que podría afectar el funcionamiento normal de los componentes eléctricos.

Inspección de los componentes eléctricos

Revise periódicamente los componentes eléctricos del equipo, como motores, controladores, controladores y sensores. Compruebe si los motores funcionan correctamente, si presentan calentamiento anormal, ruido excesivo, etc.; si las luces indicadoras de los controladores y controladores se muestran correctamente y si los parámetros son estables; y si los sensores son sensibles y precisos. Por ejemplo, realice una inspección exhaustiva de los motores trimestralmente, que incluya la medición de la resistencia de aislamiento y la comprobación del desgaste de los rodamientos. Si los componentes eléctricos presentan fallas o un rendimiento deficiente, repárelos o reemplácelos de inmediato para garantizar el funcionamiento estable del sistema eléctrico del equipo.

V. Trabajo de calibración

Calibración de la precisión de corte

Para garantizar la precisión de corte del equipo, es necesario calibrarlo periódicamente. Puede utilizar placas de calibración estándar o herramientas de medición como micrómetros y calibradores para medir y ajustar las dimensiones de corte del equipo. Por ejemplo, realice una calibración de precisión de corte cada 200 a 300 horas de uso. Según los resultados de la medición, ajuste los parámetros de corte del equipo, como la posición de las herramientas y la distancia de avance, para que la precisión de corte cumpla con los requisitos.

Verifique la precisión del sistema de posicionamiento del equipo, como la precisión de posicionamiento de los sensores fotoeléctricos y el error de paso de los husillos. Si existen desviaciones, se deben realizar los ajustes o calibraciones correspondientes para garantizar el posicionamiento preciso de las láminas durante el proceso de corte.

Calibración de los componentes mecánicos

Calibre los componentes mecánicos del equipo, como la planitud de la superficie del banco de trabajo y el paralelismo de las guías de alimentación. Utilice herramientas como niveles de burbuja y escuadras para comprobar la nivelación de la superficie del banco de trabajo y el paralelismo de las guías de alimentación. Si se detectan desviaciones, se pueden corregir ajustando los pernos de cimentación, las cuñas de los rieles guía, etc., para garantizar una alimentación fluida y un corte preciso de las láminas durante el proceso de corte.

En conclusión, si bien el mantenimiento diario de la máquina cortadora automática de láminas implica múltiples aspectos, siempre que las operaciones se realicen según los pasos y ciclos especificados, no es muy complicado. Un mantenimiento cuidadoso y meticuloso puede prolongar la vida útil del equipo, mejorar su estabilidad operativa y la precisión de corte, brindando así una garantía confiable para las operaciones de producción.

SOLICITE UNA COTIZACIÓN