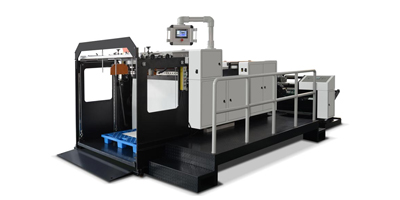

La máquina de corte de rollo a hoja es fundamental en la fabricación moderna, ya que permite a las industrias convertir grandes rollos de materiales —como papel, película, textiles o compuestos— en hojas de tamaño preciso. Lograr una alta precisión y eficiencia en este proceso requiere un profundo conocimiento de la tecnología, un control meticuloso de las variables operativas y prácticas de mantenimiento proactivas. Este artículo explora los aspectos críticos de la optimización de los sistemas de corte de rollo a hoja para lograr un rendimiento superior.

En esencia, una máquina cortadora de rollo a hoja integra sistemas mecánicos, eléctricos y de software para desenrollar, tensar, cortar y apilar materiales. Los componentes clave incluyen:

Sistema de desenrollado: controla la liberación del material en rollo con fluctuaciones mínimas de tensión.

Sistema de control de tensión: utiliza sensores y servomotores para mantener una tensión constante del material, evitando estiramientos o arrugas.

Mecanismo de corte: Emplea cuchillas giratorias, cuchillos de guillotina o cortadores láser sincronizados con la velocidad de alimentación del material.

Unidad de apilado: automatiza la recolección de hojas para garantizar la uniformidad y reducir la manipulación manual.

Las máquinas modernas aprovechan los sistemas PLC (controlador lógico programable) y HMI (interfaz hombre-máquina) para realizar ajustes en tiempo real, mientras que los modelos avanzados incorporan algoritmos impulsados por IA para predecir y compensar el comportamiento del material.

Control de tensión: La tensión desigual provoca deslizamiento o deformación del material, lo que resulta en cortes desalineados. Los sistemas de tensión de circuito cerrado con celdas de carga o rodillos oscilantes son esenciales para la estabilidad.

Propiedades del material: Las variaciones de espesor, elasticidad o contenido de humedad afectan la precisión del corte. Los sensores de precorte pueden detectar irregularidades y ajustar dinámicamente la presión o la velocidad de la cuchilla.

Mantenimiento de herramientas: Las cuchillas desgastadas o los cabezales de corte desalineados reducen la precisión. El afilado regular, las comprobaciones de alineación y el uso de cuchillas de acero templado o cerámica prolongan la vida útil de la herramienta.

Calibración: La calibración diaria de los rodillos de alimentación, sensores y unidades de corte garantiza la precisión dimensional. Las herramientas de alineación guiadas por láser se utilizan cada vez más para lograr una precisión micrométrica.

Habilidad del operador: capacitar a los operadores para interpretar los diagnósticos de la máquina y solucionar problemas en tiempo real minimiza el error humano.

Combinación de parámetros dorados

| Tipo de material | Velocidad de corte (m/min) | Presión de la cuchilla (N) | Tensión de alimentación (N) |

| Lámina de cobre | 10-15 | 200-300 | 50-80 |

| Papel corrugado | 30-40 | 800-1000 | 200-300 |

| Película de PVC | 15-25 | 150-200 | 30-50 |

Manejo automatizado de materiales: integre cargadores de rollos automatizados y sistemas de apilado para reducir el tiempo de inactividad entre lotes.

Software de anidamiento inteligente: utilice algoritmos de anidamiento impulsados por IA para maximizar el uso del material y minimizar el desperdicio.

Monitoreo en tiempo real: los sensores habilitados para IoT rastrean las métricas de rendimiento de la máquina cortadora de rollo a hoja (por ejemplo, vibración, temperatura) para prevenir cuellos de botella o fallas.

Programación de mantenimiento preventivo: Planifique el mantenimiento fuera del horario de producción para evitar interrupciones. Realice un seguimiento del desgaste de los componentes mediante análisis predictivos.

Flujos de trabajo estandarizados: Implementar SOP (procedimientos operativos estándar) para configuración, cambios y controles de calidad para garantizar la repetibilidad.

Tareas de mantenimiento rutinario:

Diariamente: Limpie los residuos de las cuchillas y los rodillos; inspeccione los sistemas neumáticos para detectar fugas.

Semanalmente: Lubricar las piezas móviles; validar la precisión del sensor.

Mensualmente: Reemplace las correas o cojinetes desgastados; recalibre los controles de tensión.

Problemas comunes y soluciones:

Cortes desalineados: Verifique la alineación de la cuchilla y la configuración de tensión; verifique los sensores de seguimiento del material.

Hojas arrugadas: ajuste el control de tensión o reduzca la velocidad de alimentación; inspeccione las superficies de los rodillos para detectar daños.

Errores del servomotor: diagnosticar conexiones eléctricas o fallas del codificador; restablecer parámetros del PLC.

Estrategias proactivas:

Mantener un registro de las actividades de mantenimiento y las tendencias de rendimiento.

Utilice piezas OEM (fabricante de equipos originales) para reemplazos.

Capacitar a los técnicos en diagnósticos avanzados y actualizaciones de firmware.

Manual de referencia rápida de fallos comunes

| Fenómeno de falla | Posible causa | Pasos de la solución |

| Rebabas de corte | Desgaste de la cuchilla/presión insuficiente | Reemplace la cuchilla + aumente la presión en un 10%-15% |

| La desviación de dimensión excede ±1 mm | El rodillo de alimentación se resbala/falla el codificador | Limpiar la superficie del rodillo + reiniciar el procedimiento de calibración del codificador |

| Ruido anormal de la máquina | Desgaste del cojinete/tornillos sueltos | Detenga la máquina para verificar el juego de los cojinetes y apriete todos los conectores. |

| Falsa alarma del sensor | Manchas superficiales/desplazamiento de instalación | Limpie el sensor con alcohol y recalibre el ángulo de instalación |

La precisión y la eficiencia en el corte de rollo a hoja dependen de la armonización de tecnología avanzada con prácticas operativas rigurosas. Al invertir en sistemas robustos de control de tensión, optimizar los flujos de trabajo mediante la automatización y adherirse a rigurosos protocolos de mantenimiento, los fabricantes pueden lograr una calidad constante, reducir el desperdicio y aumentar la productividad. A medida que las industrias exigen plazos de entrega más rápidos y tolerancias más estrictas, la innovación continua en el diseño de máquinas y la gestión de procesos basada en datos seguirán siendo fundamentales para mantener la competitividad.

SOLICITE UNA COTIZACIÓN