In der Modebranche sind Rollenschneider unverzichtbar. Ihre Schneidetechnik trägt zur Effizienz und Qualität der Produktion bei. Laser- und handwerkliche Zuschnitte unterscheiden sich in Prinzip, Perforation, Anwendungsbereich usw.

I. Schneidprinzipien

1. Laserschneiden

Verwendet einen Laserstrahl mit hoher Energiedichte, der auf das Material fokussiert wird und dieses schmilzt, verdampft oder abträgt. Der Strahl bewegt sich entlang der Bahn und sprengt das Material zum Schneiden weg. Basierend auf dem photothermischen Effekt ermöglicht er hochpräzise Schnitte.

2. Traditionelles mechanisches Schneiden

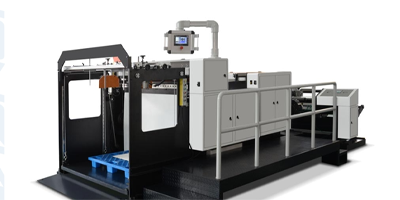

Verwendet mechanische Kraft. Werkzeuge wie Schneide-/Sägeblätter schneiden, sägen oder fräsen Material. Im Roll-to-Blatt-Verfahren werden häufig Scheibenschneider und Fräser eingesetzt. Scheibenschneider schneiden mit hoher Geschwindigkeit über die Schneidkante, während der Fräser rotiert und bewegt, um das Material zu entfernen.

II. Schnittpräzision

1. Laserschneiden

Extrem hohe Präzision, kann Mikrometer oder kleinere Toleranzen erreichen. Kleiner Punktdurchmesser, schneidet präzise auf der Bahn, gut für komplexe/feine Muster. Z. B. in der Elektronikfertigung von flexiblen Leiterplatten.

2. Traditionelles mechanisches Schneiden

Relativ geringe Präzision, meist im Millimeterbereich. Kann verbessert werden, ist aber schwer mit dem Laser zu erreichen. Geeignet für Materialien mit geringer Präzision wie Kartonverpackungen, jedoch nur eingeschränkt für hochpräzise Teile.

Schnittgeschwindigkeit

1. Laserschneiden

Beeinflusst durch Materialtyp, Dicke und Laserleistung. Schneller bei dünnen Materialien, langsamer bei zunehmender Dicke. Z. B. dünne Metallbleche im Vergleich zu dicken.

2. Traditionelles mechanisches Schneiden

Bietet Geschwindigkeitsvorteile für dicke Materialien. Scheibenschneider für dicke Papier-/Folienrollen können schnell sein. Bei harten und dicken Metallen wie Stahl kann mechanisches Sägen schneller sein als Lasersägen.

IV. Schnittqualität

1. Laserschneiden

Gute Kantenqualität, glatte Oberfläche, kleine Wärmeeinflusszone. Geringe Wärmeleitung. Bei Edelstahl keine Grate/Oxidation, weniger Nachbearbeitung. Gut für spröde/hitzeempfindliche Materialien.

2. Traditionelles mechanisches Schneiden

Schlechte Kantenqualität, anfällig für Grate/ungleichmäßige Kanten. Beispiel: Scheibenfräser auf Papier. Bei Metallen große Wärmeeinflusszone, die Härte/Mikrostruktur beeinflusst. Kann durch Fräserdesign/Parameteroptimierung verbessert werden.

V. Anwendbarer Materialbereich

1. Laserschneiden

Gilt für viele Materialien: Metalle (Edelstahl, Aluminium usw.), Nichtmetalle (Kunststoffe, Gummi usw.), Verbundwerkstoffe. Passt Parameter für verschiedene Materialien an. Wird in der Luft- und Raumfahrt für Kohlefaserverbundwerkstoffe verwendet.

2. Traditionelles mechanisches Schneiden

Wird häufig für mitteldicke Metallplatten verwendet. Im Bauwesen für Stahl. Funktioniert für einige Nichtmetalle mit geringer Härte, jedoch nicht für spröde Metalle wie Glas/Keramik.

VI. Gerätekosten und Betriebskosten

1. Laserschneiden

Hohe Anfangsinvestition. Teure Komponenten wie Lasergenerator, Bewegungssteuerung, optischer Fokus. Begrenzte Lebensdauer des Generators, Wartung und Austausch erforderlich. Hohe Betriebskosten für Gas/Strom. Kostensenkung, Effizienzsteigerung.

2. Traditionelles mechanisches Schneiden

Geringe Anschaffungskosten, einfache Konstruktion. Z. B. günstiger Scheibenschneider. Die Betriebskosten hängen hauptsächlich von Verschleiß/Austausch des Fräsers, Strom und mechanischer Wartung ab. Die Fräserkosten sind erheblich, insbesondere bei harten Materialien/langen Schnitten.

Zusammenfassend lässt sich sagen, dass sowohl Laser- als auch handwerkliche Schneideverfahren in Rollen-zu-Bogen-Schneidanlagen Vor- und Nachteile haben. Unternehmen sollten ihre Wahl nach Bedarf, Materialeigenschaften und Budget für effiziente und qualitativ hochwertige Produktion treffen. Techniker können bei zukünftigen Fertigungen integrieren und Innovationen einführen.

ANGEBOT EINHOLEN